Pengumpulan Data Geoteknik-Hidrogeologi

Pengumpulan data geoteknik dan hidrogeologi dilakukan

dalam persiapan penambangan, umumnya mulai pada tahap pre-feasibility study.

Data-data geoteknik dan hidrogeologi digunakan sebagai laporan di dalam tahap

studi kelayakan, sekaligus sebagai dasar perancangan tambang.

Sifat-sifat Data Teknis Batuan

Geoteknik

atau dikenal sebagai engineering geology merupakan bagian dari rekayasa sipil

yang didasarkan pada pengetahuan yang terkumpul selama sejarah penambangan.

Seorang ahli sipil yang merancang terowongan, jalan raya, bendungan atau yang

lainnya memerlukan suatu estimasi bagaimana tanah dan batuan akan merespon

tegangan, sehingga dalam hal ini penyelidikan geoteknik merupakan bagian dari uji

lokasi dan merupakan dasar untuk pemilihan lokasi. Bagian dari ilmu geoteknik

yang berhubungan dengan respon material alami terhadap gejala deformasi disebut

dengan geomekanika.

Dalam

urutan kegiatan pertambangan, eksplorasi merupakan proses evaluasi teknis untuk

mendapatkan model badan bijih. Model cadangan suatu badan bijih yang

diinterpretasikan dari hasil eksplorasi langsung maupun tak langsung, sebelum

ditentukan cara penambangannya apakah dengan open pit atau underground mining

harus dianalisis secara geoteknik. Salah satu faktor yang mempengaruhi

keputusan tersebut adalah ketidakselarasan struktur geologi. Pola-pola dari

patahan, rekahan, dan bidang perlapisan mendominasi perilaku batuan dalam

tambang terbuka karena terdapat gaya penahan yang kecil untuk mencegah

terjadinya luncuran dan karena terdapat semacam gaya tekan ke atas dari

permukaan air yang terdapat dalam rekahan.

Dalam

tambang bawah tanah pengaruh ketidakselarasan kurang dominan namun tetap harus

diperhatikan. Permukaan patahan pada kedalaman tertentu merupakan tempat yang

memiliki kohesi yang rendah dan berakumulasinya tegangan. Permukaan rekahan dan

belahan merupakan bidang lemah dengan resistansi yang rendah untuk menahan

tegangan, dan memiliki kecenderungan terbuka saat terganggu oleh aktivitas

peledakan (blasting).

Instrumentasi

yang modern dalam mekanika batuan memberikan cara pengukuran yang lebih baik

terhadap pengaruh kombinasi kekuatan batuan dan cacat struktur. Keuntungan

khusus dari studi mekanika batuan modern adalah lokasi dan material dapat diuji

lebih lanjut. Daerah kerja tambang dapat dirancang secara detail. Detail-line

mapping dilakukan untuk menggambarkan proyeksi rekahan dan kontak yang

orientasinya menyebar sepanjang singkapan atau suatu muka tambang. Gambar 8.1

adalah lembar data tipikal yang digunakan dalam metoda ini, menunjukkan jenis

informasi yang dikumpulkan. Posisi rekahan yang dihasilkan dalam detail-line

mapping diplot pada stereonet untuk dievaluasi. Pendekatan lainnya untuk studi

struktur detail dalam pertambangan adalah fracture-set mapping yang dalam hal

ini semua rekahan diukur dan dideskripsikan dalam beberapa area tambang

kemudian dikelompokkan berdasarkan karakteristik tertentu. Kelompok tersebut

dideskripsikan dan posisi individualnya diplot pada Schmidt net (equal-area net).

Persentase

terbesar tentang informasi struktur yang digunakan dalam perencanaan tambang

berasal dari inti bor. Spasi rekahan, posisi relatif terhadap lubang bor, dan

jenis pengisian rekahan harus dideskripsikan secermat mungkin. Dalam pengamatan

inti bor untuk informasi struktur dikenal istilah RQD (rock-quality designation)

yaitu persen inti bor yang diperoleh dan hanya dihitung untuk inti bor yang

memiliki panjang 10 cm atau lebih. Klasifikasi kualitas berdasarkan RQD ditunjukkan

pada Tabel 1

|

| Lembar data untuk detail-line mapping terhadap rekahan dan kontak geologi pada tambang terbuka (Peters, 1978) |

Tabel 1 Klasifikasi kualitas batuan berdasarkan RQD (Peters, 1978)

RQD

(%)

|

Kualitas

|

0 -

25

25 -

50

50 - 75

75 -

90

90 -

100

|

Sangat

buruk

Buruk

Sedang

Baik

Baik

sekali

|

Sebagai

contoh :

Jika

total kemajuan pemboran 130 cm, total inti bor yang diperoleh 104 cm, maka

perolehan inti bor (core recovery) adalah 104/130 = 80%. Jumlah panjang inti

bor dengan panjang 10 cm atau lebih adalah 71,5 cm, sehingga besarnya RQD =

71,5/130 = 55% artinya kualitas batuan yang bersangkutan adalah sedang.

Penyelidikan

dengan seismik kadang-kadang digunakan untuk pengukuran secara tidak langsung

terhadap “rock soundness”. Salah satu aplikasi khusus metoda seismik adalah

untuk menentukan rippability yaitu suatu ukuran dimana batuan dan tanah dapat

dipindahkan oleh bulldozer-ripper dan scraper tanpa peledakan.

Tabel 2 memberikan penjelasan lebih detail mengenai informasi geologi yang

digunakan dalam rock-slope engineering., yang menunjukkan apa saja yang

diperlukan dalam merekam cacat struktur batuan.

Tabel 2 Informasi geologi yang diperlukan untuk merekam cacat struktur dalam batuan

(Peters, 1978)

Informasi

geoteknik

|

Peta lokasi

atau rencana tambang.

Kedalaman

di bawah datum referensi.

Kemiringan

(dip).

Frekuensi

atau spasi antar bidang ketidakselarasan yang berdekatan.

Kemenerusan

atau perluasan bidang ketidakselarasan.

Lebar

atau bukaan bidang ketidakselarasan.

Gouge

atau pengisian antar muka bidang ketidakselarasan.

Kekasaran

permukaan dari muka bidang ketidakselarasan.

Waviness

atau lekukan permukaan bidang ketidakselarasan.

Deskripsi

dan sifat-sifat batuan utuh diantara bidang ketidakselarasan.

|

Berikut

ini merupakan beberapa istilah dan pengertiannya berkaitan dengan pengujian

geomekanika :

Tegangan

(stress) adalah gaya yang bekerja tiap satuan luas permukaan. Simbolnya adalah s

(baca: sigma) untuk tegangan normal dan t

(baca: tau) untuk tegangan geser.

Regangan

(strain) adalah respon yang diberikan oleh suatu material akibat dikenai

tegangan. Simbolnya adalah e (baca:

epsilon) yang menunjukkan deformasi (pemendekan atau pemanjangan) per satuan

panjang mula-mula.

Kuat

geser (shear strength) adalah besarnya tegangan atau beban pada saat material

hancur dalam geserannya.

Modulus

Young (E) adalah ukuran kekakuan yang merupakan suatu konstanta untuk setiap

padatan yang klastik. Sering disebut modulus elastisitas yang merupakan

perbandingan antara tegangan terhadap regangan (E=s/e).

Rasio Poisson

(n,

baca: nu) berkaitan dengan besarnya regangan normal transversal terhadap

regangan normal longitudinal di bawah tegangan uniaksial. Nilainya berkisar

sekitar –0,2 dan persamaannya adalah

Terdapat

beberapa jenis kekuatan batuan, yaitu :

Kuat

kompresif tak tertekan (uniaksial) yang diuji dengan suatu silinder atau prisma

terhadap titik pecahnya. Gambar 2 menunjukkan jenis uji dan rekahan tipikal

yang berkembang di atas bidang pecahnya.

Kuat

tarik (tensile strength) ditentukan dengan uji Brazilian dimana suatu piringan

ditekan sepanjang diameter atau dengan uji langsung yang meliputi tarikan

sebenarnya atau bengkokan dari prisma batuan.

Kuat

geser (shear strength) yang diuji secara langsung dalam suatu “shear box” atau

diukur sebagai komponen pecahan kompresi.

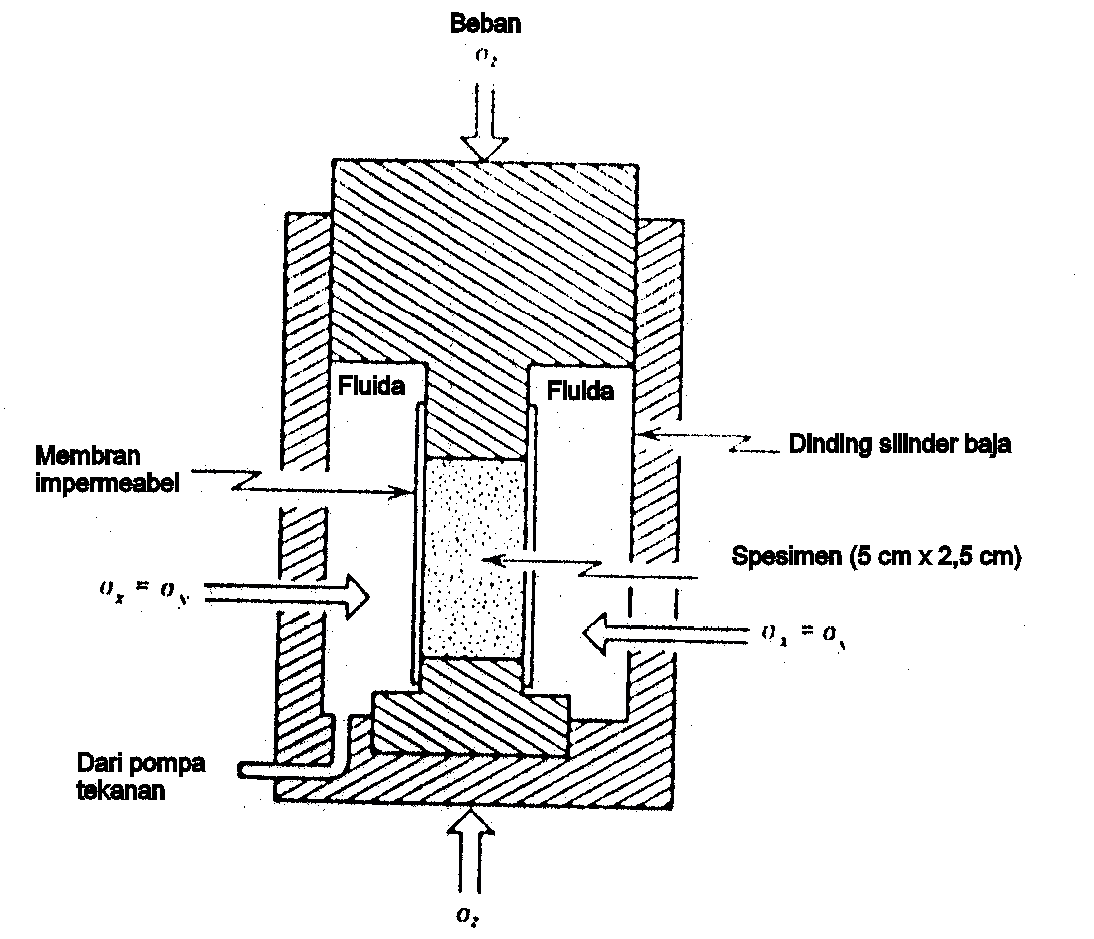

Kuat

geser kompresif triaksial yang diuji dengan penempatan dalam suatu silinder

berselubung dimana batuan ditempatkan pada tempat yang diisi fluida, sehingga

tekanan lateral maupun pembebanan aksial dapat diberikan (Gambar 3).

|

| Gambar 2. Diagram penampang dari uji uniaksial pada suatu silinder batuan (Peters, 1978) |

|

| Gambar 3. Diagram penampang dari uji geser kompresif triaksial pada suatu silinder batuan (Peters, 1978) |

Kekuatan

batuan dapat diukur secara insitu (di lapangan) sebaik pengukuran di

laboratorium. Regangan (deformasi) diukur di area tambang kemudian dihubungkan

terhadap tegangan dengan berpedoman pada konstanta elastik dari laboratorium.

Tegangan sebelum penambangan merupakan kondisi tegangan asli, sulit dihitung,

tetapi merupakan parameter desain tambang yang penting. Tegangan tersebut

umumnya diperkirakan dan diberi beberapa kuantifikasi dengan memasang

sekelompok pengukur tegangan elektrik dalam “rosette” pada permukaan batuan,

memindahkan batuan-batuan yang berdekatan, dan mengukur respon tegangan

sebenarnya yang dilepaskan. Kondisi tegangan yang berkembang selama penambangan

merupakan hal penting yang harus diperhatikan dalam operasi tambang sebaik

dalam perancangan tambang. Regangan yang dihasilkan dari pola tegangan baru

diukur dari waktu ke waktu atau dimonitor secara menerus selama penambangan

berlangsung.

Hubungan tegangan-regangan merupakan dasar dari semua pekerjaan

mekanika batuan. Istilah deskriptif untuk hubungan tersebut adalah brittle

versus ductile dan elastik versus plastik. Hubungan yang dihasilkan dari uji

statik (fungsi waktu) ditunjukkan pada Gambar 4, dimana F merupakan titik

pecah dalam kompresi uniaksial tak tertekan. Garis A menunjukkan material

elastik sempurna dimana e=s/E.

Garis B menunjukkan material plastik sempurna yang tidak akan terdeformasi

sampai tegangan sama dengan s0;

material tersebut tidak akan mendukung beban yang yang lebih besar daripada s0.

Garis lengkung C menunjukkan suatu material elastoplastik, sementara kurva D

menunjukkan material ductile sempurna dimana regangan tidak sebanding terhadap

tegangan.

|

| Gambar 4. Diagram tegangan-regangan untuk menentukan perilaku deformasional batuan dari empat material yang ideal (Peters, 1978) |

Beberapa

karakteristik kuat tekan dan kuat tarik yang telah diukur untuk beberapa jenis

batuan yang umum ditunjukkan pada Tabel 3.

Tabel 3 Kuat tekan uniaksial dan kuat tarik dari beberapa jenis batuan (Peters,

1978)

Jenis

batuan

|

Kuat

tekan (kg/m2)

|

Kuat

tarik (kg/m2)

|

Batuan

intrusif

Granit

Diorit

Gabro

Dolerit

|

1000-2800

1800-3000

1500-3000

2000-3500

|

40-250

150-300

50-300

150-350

|

Batuan

ekstrusif

Riolit

Dasit

Andesit

Basal

Tufa

vulkanik

|

800-1600

800-1600

400-3200

800-4200

50-600

|

50-90

30-80

50-110

60-300

5-45

|

Batuan

sedimen

Batupasir

Batugamping

Dolomit

Serpih

Batubara

|

200-1700

300-2500

800-2500

100-1000

50-500

|

40-250

50-250

150-250

20-100

20-50

|

Batuan

metamorfik

Kuarsit

Gneis

Marmer

Sabak

|

1500-3000

500-2500

1000-2500

1000-2000

|

100-300

40-200

70-200

70-200

|

Sifat-sifat Data Teknis Tanah dan Air

Tanah

merupakan hasil pelapukan dari batuan. Jika suatu batuan berasal dari material

yang tak terkonsolidasi, seharusnya mengikuti aturan mekanika tanah, dimana

klasifikasi material ditunjukkan pada Gambar 5.

Pola

perilaku tanah dan batuan dipengaruhi oleh kehadiran air dan udara; terutama

air. Klasifikasi teknis yang umum untuk tanah berbutir halus melibatkan grafik

plastisitas (Gambar 6) dimana batas likuid diplot berlawanan terhadap indeks

plastisitas. Garis A pada grafik merupakan suatu batas empiris dengan lempung

inorganik di atas dan dengan lanau dan lempung organik di bawah.

Sebagai

tambahan peralatan pengujian kompresi triaksial, laboratorium pengujian tanah

melibatkan konsolidometer untuk mengukur konsolidasi di bawah pembebanan, dan direct

shear box. Uji kompresi tak tertekan dilakukan pada tanah kohesif. Untuk uji

insitu di lapangan, vane shear test digunakan; dalam hal ini pipa dengan

empat-sayap disisipkan ke dalam tanah dan diputar dengan suatu gaya ukur untuk

menentukan kuat pergeseran.

|

| Gambar 5. Klasifikasi tanah berdasarkan ukuran butir (Peters, 1978) |

|

| Gambar 6. Grafik plastisitas tanah menunjukkan karakteristik beberapa jenis tanah (Peters, 1978) |

Data

hidrologi sangat diperlukan untuk pengontrolan aktivitas penambangan di suatu

daerah. Aliran air permukaan dapat diperkirakan dan lokasi sumber mata air

dapat diplot selama pemetaan geologi. Pengukuran dapat dibuat selama program

pemboran eksplorasi. Conto kualitas air dapat diambil dan uji pemompaan

sederhana dapat dilakukan sementara data geologi dikumpulkan. Masalah air

memiliki dampak sosial maupun politik. Penyaliran suatu tambang dapat

menyebabkan sumur seseorang atau suatu sumber aliran menjadi kering. Gambar 8.7

menunjukkan beberapa hal yang berkaitan dengan air tanah. Pada semua jenis

batuan terdapat variasi lokal mengenai level air, misalnya disebabkan oleh

isolasi dari blok-blok tanah oleh barrier patahan yang terisi dengan suatu

material dan dike impermeabel.

|

| Gambar 7. Istilah-istilah yang berkaitan dengan airtanah (Peters, 1978) |

Dua

parameter pengukuran yang terpenting dalam hidrologi airtanah adalah koefisien

permeabilitas dan koefisien penyimpanan, atau “porositas efektif”. Koefisien

permeabilitas (k)

merupakan suatu elemen dari Hukum Darcy : V = k.i,

dimana V adalah kecepatan aliran laminer (kondisi nonturbulen) dan I adalah

gradien hidraulik yang merupakan rasio kehilangan dalam tinggi hidraulik

(tekanan) oleh resistansi friksional terhadap satuan jarak dalam arah aliran.

Koefisien permeabilitas ditentukan secara eksperimen untuk daerah yang spesifik

dengan uji pompa dan di laboratorium dengan uji permeameter.

Koefisien

penyimpanan dalam suatu akifer ditunjukkan sebagai fraksi desimal, yang

menunjukkan volume air yang dapat diharapkan untuk dikuras dari suatu satuan

volume tanah. Parameter tersebut berkaitan dengan pori, rekahan, dan lubang

bukaan larutan untuk pengisian oleh airtanah. Koefisien penyimpanan umumnya dihitung

dari uji pompa dalam sumur observasi yang digunakan untuk memonitor perbedaan

kurva penurunan atau permukaan piezometrik di sekitar sumur atau shaft, seperti

yang diperlihatkan pada Gambar 8.

|

| Gambar 8. Uji drawdown dengan pemompaan dalam suatu tambang atau sumur (Peters, 1978) |

Briket Batubara Sebagai Energi Alternatif Pengganti Minyak Tanah

BRIKET BATUBARA SEBAGAI

ENERGI ALTERNATIF

PENGGANTI MINYAK TANAH

Oleh. Edy Jamal Tuheteru *)

Bahan bakar

minyak dalam beberapa tahun terakhir mengalami krisis, hal ini mengakibatkan

subsidi BBM dikurangi, selain itu juga cadangan minyak dalam negeri juga

semakin sedikit dan makin menipis, diperkirakan cadangan minyak yang ada kurang

lebih 9 miliar barel (Ditjen Migas), dengan produksi minyak 1,07 juta

barel/tahun, maka cadangan yang ada hanya mencukupi untuk 10 tahun ke depan,

artinya kalau dalam beberapa tahun kedepan tidak ditemukan cadangan baru maka negara

kita akan semakin mengalami krisis energi, khususnya minyak bumi.

Minyak tanah di Indonesia yang selama ini di

subsidi menjadi beban yang sangat berat bagi pemerintah Indonesia karena nilai subsidinya

meningkat pesat menjadi lebih dari 49 trilun rupiah per tahun dengan penggunaan lebih

kurang 10 juta kilo liter per tahun. Untuk mengurangi beban subsidi tersebut maka

pemerintah berusaha mengurangi subsidi yang ada dialihkan

menjadi subsidi langsung kepada masyarakat miskin. Namun untuk mengantisipasi kenaikan harga BBM dalam

hal ini Minyak Tanah diperlukan bahan bakar alternatif yang murah dan mudah

didapat.

Briket

batubara merupakan sumber energi alternatif pengganti bahan bakar minyak,

briket batubara sebenarnya sudah disosialisasikan oleh pemerintah semenjak

tahun 1993, namun dalam perjalannya briket batubara masih mengalami kendala

dalam pemakainnya, apalagi kalau digunakan untuk keperluan rumah tangga. Adapun

beberapa kendala dari pemanfaatan briket batubara diantaranya sulitnya

menyalakan briket batubara dalam waktu cepat, sulit mematikan sewaktu-waktu

serta masih ada beberapa kendala yang berhubungan dengan lingkungan. Sehingga

masih ada beberapa penelitian yang harus dilakukan guna meningkatkan efesiensi

dalam pemanfataan briket batubara.

Briket

batubara merupakan bahan bakar padat yang terbuat dari batubara dengan sedikit

campuran tambahan, briket batubara juga merupakan energi alternaif pengganti

bahan bakar minyak yang biasanya digunakan untuk keperluan industri dan rumah

tangga yakni untuk pengolahan makanan, pengeringan, pembakaran dan pemanasan. Briket

batubara untuk keperluan rumah tangga harus memenuhi beberapa kriteria, diantaranya:

tidak menghasilkan asap yang banyak, tidak berbau, mudah menyala, tak

menghasilkan racun, fisiknya tidak mudah pecah, kandungan abu rendah, memenuhi

sfesifikasi emisi gas yang telah ditetapkan pemerintah, dengan memenuhi kriteria

tersebut, briket batubara akan sangat efesien dan efektif dalam pemanfaatannya.

Konversi Minyak Tanah Ke Gas Elpiji

Setelah pemerintah menghentikan sosialisasi penggunaan briket batubara,

akhirnya pemerintah memutuskan penggunaan gas elpiji. Bahakan sampai sekarang

pun sosialisasi masih sering dilakukan. Tanggapan masyarakat terhadap

pengguanan gas elpiji ini bermacam-macam, mulai dari tidak setuju bahakan ada

beberapa warga juga setuju. Di beberapa daerah setelah pengumuman pemerintah

mengenai kenaiakan harga gas elpiji, kenaikan ini akan sangat berpengaruh

terhadap perekonomian masyarakat, karena sampai sekarang perekonomian

masyarakat belim stabil akibat kenaikan harga BBM. Sehingga ada beberapa warga

yang akan kembali menggunakan minyak tanah sebagai bahan bakar. Karena oleh

masyarakat dirasakan kenaikan harga gas elpiji sangat memberatkan.

Selain kasus tersebut di atas penggunaan gas elpiji masih harus dievaluasi,

hal ini dikarenakan terjadi beberapa kasus terjadinya ledakan gas elpiji diantaranya:

ledakan gas di Medan yang mengakibatkan hancurnya tiga buah rumah, kemudian

terjadi ledakan gas di sebuah toko roti di Ambon yang menewaskan salah satu

penghuni rumahnya (Berita Metro TV), selain dua kasus tersebut masih banyak

juga terjadinya ledakan tabung gas elpiji di beberapa tempat. Sehingga perlu

ada perhatian khusus dari pemerintah tentang penggunaan gas elpiji sebagai

konversi dari minyak tanah.

Briket

Batubara

Briket

batubara yang sekarang beredar di masyrakat terdiri dari dua jenis, yakni (i)

briket batubara berkarbonisasi dan (ii) briket batubara tidak berkarbonisasi.

Briket batubara berkarbonisasi sering

juga dikenal dengan briket batubara super, sebelum dicetak menjadi briket

sebelumnya dilakukan kegiatan karbonisasi, yakni dilakukan dengan cara

pembakaran batubara dengan oksigen terbatas dalam ruang tertutup, untuk mendapatkan

semikokas atau kokas dengan kandungan abu (ash

content) dan zat terbang (volatile

matter) tertentu. Keunggulan dari briket batubara super ini adalah; tidak

berbau dan berasap. Briket batubara super ini lebih cocok digunakan untuk keperluan rumah tangga, namun dipasaran

briket batubara super ini harganya lebih mahal dibandingkan dengan batubara non

karbonisasi.

Batubara

non karbonisasi atau sering dikenal

dengan briket batubara biasa, dalam pemanfaatannya masih memiliki beberapa

kelemahan dibandingkan dengan briket batubara super yakni masih mengandung

banyak zat terbang, sehingga menghasilkan bau dan asap yang masih banyak.

Penggunaan briket batubara biasa ini lebih baik digunakan di dalam tungku, dan

cocok digunakan untuk industri kecil dan menengah. Dipasaran briket batubara

biasa lebih murah dibandingkan dengan briket batubara super.

Keunggulan

briket batubara sebagai bahan bakar alternatif pengganti bahan bakar minyak,

diantaranya; harganya lebih murah dibandingkan dengan bahan bakar minyak khususnya

minyak tanah, panas yang dihasilkan lebih

tinggi dan kontinyu sehingga lebih baik untuk pembakaran yang lama,

tidak beresiko meledak atau terbakar, tidak mengeluarkan suara bising serta

tidak berjelaga, dan yang terakhir adalah cadangan batubara yang masih banyak

khusunya untuk batubara low rank.

Cara

Menyulut, Perbandingan terhadap Minayak Tanah serta Konsumsi Briket Batubara.

Penyulutan

dalam tungku batubara akan lebih mudah dilakukan dengan mencelupkan beberapa

butir briket batubara ke dalam minyak tanah dan itu sebagai penyulut diletakan

diatas dari tumpukan briket dalam tungku. Untuk 10 butir briket akan menyerap

0,05 liter minyak tanah, dapat juga dengan meletakan serbuk kayu lalu dibakar.

Satu hal yang penting dan harus diperhatikan adalah penyalaan briket batubara

selalu dilakukan dari bagian atas yang kemudian bara api akan menuju ke bawah

dengan tujuan terjadi pemanasan dan pembakaran awal pada bagian bawahnya

sehingga gas-gas yang naik ke atas akan terbakar lebih dahulu. Hal ini dilakukan

juga bertujuan untuk mengurangi emis gas yang ditimbulkan dari pembakaran

briket batubara yang ada dibagian bawah.

Telah

dilakukan beberapa kajian guna membandingkan briket batubara dengan minyak

tanah. Hasil perbandingan penggunaan briket batubara menunjukan pemakaian

briket batubara lebih murah dibandingkan dengan minyak tanah, berikut adalah

perbandingannya bila 1 liter minyak tanah harganya sebesar Rp. 3,000.-

sedangkan harga briket batubara adalah Rp 1,300.-/kg. Maka untuk perbandingan

penggunaan minyak tanah dan briket batubara pada beberap industri adalah

sebagai berikut; (i). Industri rumah tangga dengan pemakaian minyak tanah

perhari rata-rata adalah 3 liter sehingga harga pembelian minyak tanah adalah

Rp. 9,000.-/hari sedangkan penggunaan briket batubara per hari adalah Rp

5,400.-/hari berarati ada penhematan sebesar Rp. 3,600.-/hari, (ii). Warung

makan biasanya menggunakan minyak tanah sebsar 10 liter/hari sehingga biaya

yang dikeluarkan sebesar Rp. 30,000.-/hari sedangkan untuk pemakaian briket

hanya dibutuhkan biaya sebesar Rp. 18,000.-/hari, (iii). Industri kecil yang

biasanya memerlukan minyak tanah sebesar 25 liter/hari maka biaya yang harus

dikeluarkan sebesar Rp. 75,000.-/hari sementara penggunaan briket batubara

diperlukan biaya sebesar Rp. 45,000.-, sehingga ada penghematan sebesar Rp.

30,000.-/hari. Dengan pengehematan yang dilakukan, biaya yang dihemat dapat

digunakan untuk keperluan yang lain. Berdasarkan hitung-hitungan tersebut maka

briket batubara masih lebih ekonomis dibandingkan dengan bahan bakar minyak

khusunya minyak tanah.

Permasalahan

dan Antisipasi Penggunaan Briket Batubara

Tidak

hanya briket batubara yang menghasilkan gas pembakaran, setiap zat yang dibakar

termasuk bahan bakar minyak akan menghasilkan panas, gas-gas, residu hasil

pembakaran yang besarnya tergantung pada jenis zat yang dibakar, teknik

pembakaran dan kondisi pembakarannya. Demikian halnya briket batubara bila

dibakar akan menghasilkan gas-gas hasil pembakaran yangdapat dikendalikan dan

dieleminasi dengan pemilihan bahan baku

Upaya-upaya

yang harus dilakukan untuk mengurangi emisi gas hasil pembakaran briket

batubara, yang pertama adalah

pemilihan bahan baku, batubara yang merupakan kurang lebih 90% dari komponen

briket batubara harus dipilih dengan kandungan sulfur yang rendah, disamping

itu juga tidak mengandung logam-logam yang mudah menguap bila dipanaskan

seperti air raksa (Hg), arsen (As), Timbal (Pb) dan sebagainya. Untungnya

sebagain besar batubara Indonesia

Kedua, dalam pembuatann briket batubara. Dalam pembuatan briket batubara

ditambahkan kapur [Ca(OH)2] sebanyak ±5%

yang nantinya akan menangkap gas SO2 yang dikeluarkan oleh briket yang terbakar

menjadi CaSO4 padat yang terkumpul bersama abu briket batubara. Penambahan

bubuk Biomas (serbuk kayu, bagas tebu dll) s.d. 20% dalam pembuatan briket

batubara akan mengurangi emisi gas. Hal ini disebabkan biomas yang ada dalam briket

akan mempercepat pembakaran dan menjadikan briket cepat terbakar sempurna.

Ketiga, desain tungku. Desain

tungku yang baik adalah tungku yang efesien dan ramah lingkungan serta harganya

dapat dijangkau oleh masyarakat. Telah

dilakukan berbagai kajian tentang desain tungku oleh Puslitbang tekMIRA.

Keempat, teknik pembakaran.

Pembakaran briket batubara yang baik adalah dilakukan dari atas selanjutnya

akan merambat membakar sendiri lapisan briket batubara yang ada di bawah, jadi

pola pembakarnnya adalah “top-down”.

kelima adalah desain dapur. Ruangan

dapur juga ikut berpengaruh, ventilasi udara yang baik akan mengurangi dampak

dari emisi gas tersebut. Cukup dengan membuka jendela dapur atau memasang cerobong diatas tungku. Bila

ventilasi udara kurang bagus, maka pada saat pembakaran pertama bisa dilakukan

di luar atau di ruangan yang terbuka, ketika briket batubara sudah terbakar

sempurna barulah dimasukan ke dalam dapur.

Tentunya masih banyak kekurangan briket

batubara, sehingga masyarakat masih ragu untuk menggunakan energi alternatif

tersebut. Oleh karena itu diharapkan dari pemerintah dan lembaga-lembaga

terkait untuk melakukan penelitian lanjutan guna mereduksi kekurangan dari

briket batubara ini serta sosialisasi briket batubara ditingkatkan, sehingga

masyarakat lebih mengetahui tentang briket batubara tersebut. Artinya dengan

penelitian yang berkala dan akhirnya dapat mereduksi kekurangan dari briket

batubara maka energi alternatif penganti minyak tanah akan semakin baik,

sehingga kedepan tidak ada lagi ketertgantungan terhadap minyak tanah.

*)

Penulis adalah Dosen Program Studi Teknik Pertambangan

Universitas Trisakti, Jakarta

Posted by Unknown

Sampling Pemercontohan

Tujuan

Pemercontohan

batu bara percontoh dilaksanakan dengan tujuan mengetahui kualitas batu bara

dan pola pertumpukan batu bara dengan sisipan (parting) pada lapisan batu bara di zona pembangunan, untuk menjadi

bahan pertimbangan kemungkinan pembangunan, penentuan arah pengembangan,

jaminan kualitas kepada pengguna, penggarapan pengguna baru dan kondisi

sedimentasi.

Tempat penyigian (setiap kali

diperlukan)

- Pemercontohan pada waktu muncul sesar dan terjadi perubahan ketebalan lapisan batu bara atau kualitas batu bara

- Pemercontohan di tempat yang mewakili lapangan baru yang akan dibangun

- Pemercontohan untuk pengeboran ekstraksi batu bara

- Pemercontohan dengan selang tertentu

Pokok-pokok pemercontohan

- Pemilahan rinci pilar batu bara di tempat pemercontohan (warna, kekilapan, kekar batu bara, kekerasan, bubuk-bongkah, kualitas batu bara dan lain-lain)

- Pencatatan pilar batu bara (pencatatan ketebalan, klasifikasi kualitas batu bara, nomor percontoh, air pancar, air tetes, pirit, kalsit dan lain-lain

- Percontoh diambil untuk setiap pemilahan rinci dengan jumlah yang sama

- Percontoh langsung diambil dari tempat yang bahan lapuk dan pengotornya telah disingkirkan

- Setiap kali diambil lapisan batu bara yang dipilah rinci, percontoh dimasukkan ke dalam kantong, kemudian nomor kantong percontoh dicocokkan dengan nomor pencatatan pilar batu bara dalam buku catatan

- Jangan meloncati suatu angka pada waktu penomoran pilar batu bara dan kantong percontoh

- Seluruh pilar batu bara yang telah dipilah rinci harus diambil percontoh. (walaupun misalnya ada kemiripan dengan tempat dengan nomor tertentu, tidak boleh melewatinya)

- Bersama pencatatan pilar batu bara, dicatat juga gejala geologi di sekitarnya

- Informasi atap dan lantai juga dicatat pada kolom stratigrafi (kelupas, keras, rapuh, larut dalam air dan lain-lain)

- Pemercontohan dilaksanakan dari sebelah atas

- Pencatatan lokasi pemercontohan (di titik xx pada lokasi yy di lorong zz)

- Membuat peta lokasi pemercontohan batu bara (dengan peta seluruh tambang bawah tanah)

Sumber : Ketua Jurusan Teknik Pertambangan Universitas Sriwijaya

Coal Mining and Transportation

Coal

mining process is largely determined by the geological elements of coal sludge

. In general , there are two coal mining process , they are :

UNDERGROUND MINE

There

are 2 methods of underground mining , the method of room and pillar mining and longwall mining.

At

the mine room and pillar mining, sediment mined coal by cutting a network of

space into the coal seam and let the pillars of coal to support the roof of the

mine . In this method , coal mining can also be done by the so-called retreat

mining ( mining backward ) , where the coal is taken from the pillars when the

miners back to the top . The roof of the mine collapsed and then left the mine

was abandoned .

Include

longwall coal mining in full of a part layer or face, using mechanical shearers

. Mining with this method , require geological studies that support and careful

planning , prior to start mining . Once the coal is taken out of the area , the

roof of the mine and then allowed to collapse .

The

main advantage of the mine room and pillar mining than longwall mine is , mine

room and pillar mining coal can start producing much faster , using moving

equipment supply costs less than $ 5 million ( longwall mining equipment could

reach 50 million dollars ) .

SURFACE MINE

Open

pit mine also called surface mining, only has economic value if the coal seam

is located close to the soil surface . Open pit methods also provide greater

benefit than an underground mine , because all layers of coal can be exploited

( 90 % or more of the coal can be taken ) . Large open pit which may include

areas for kilometres square and use a lot of great tools, including dragline (

pulley puller ) , which move the rock surface , a power shovel ( hydraulic

shovel ) , large trucks hauling rock and coal surface , bucket wheel excavator

( digger scoop car ) , and a conveyor belt .

Rock

surface consisting of soil and rock were first separated with explosives . The

rocks are then transported to the surface using a pulley puller or by shovel

and truck . Once the coal seam is visible, the coal seam is excavated and then

solved systematically mined in the form of lines . The coal is then loaded on

to large trucks or conveyors for transport to the coal processing plant or

directly to where the coal will be used .

COAL TRANSPORTATION

Method

of transporting coal from the mine to the point of use , is determined from the

distance that must be taken in such transportation. For a short distance ,

usually coal is transported by conveyor belt or truck . For longer distances in

the domestic market , coal is transported by rail or barge . In some cases ,

the coal is transported by pipeline ( previously mixed with water to form a

slurry stone ) .

Ships

are generally used for international recognition given in the size range from

Handymax ( 40-60,000 DWT ) , Panamax ( about 60 to 80.000 dwt ) to the size of

the Capesize vessels ( approximately more than 80,000 DWT ) . Approximately 700

million tons of coal traded internationally in 2003 and approximately 90 % of

the amount transported by sea . - Deadweight tons DWT ( Deadweight ) which

refers to a deadweight capacity of a ship , including its cargo , fuel tank ,

clean water , deposits etc.

Bahaya Limbah Cair Batubara, Batubara Bersih dan Pembakaran Batubara

Saat ini banyak analis pertambangn

yang tidak mamu mengekspose secara detail tentang bahaya air cucuian batubara.

Limbah cucian batu bara yang ditampung dalam bak penampung sangat berbahaya

karena mengandung logam-logam beracun yang jauh lebih berbahaya disbanding

proses pemurnian pertambangan emas yang mengunakan sianida (CN). Proses

pencucian dilakukan untuk menjadi batubara lebih bersih dan murni sehingga

memiliki nilai jual tinggi. Proses ini dilakukan karena pada saat dilakukan

eksploitasi biasanya batubara bercampur tanah dan batuan.

Agar lbih mudah dan muerah,

dibuatlah bak penampung untuk pencucian. Kolam penampung itu berisi air cucian

yang bercampur lupur. LSM lingkungan JATAM menyebutnya dana beracun yang berisi

miliaran gallon limbah cair batubara. Sluge mengandung bahan kimia karsinogenik

yang digunakan dalam pemrosessan batubara yang logam berat berancun yang

terkandung di batubara seperti arsenic, merkuri, kromium, boron, selenium dan nikel.

Dibandingkan tailing dari limbah

luput pertambangan emas, unsure berancun dari logam berat yang ada limbah

pertambangan batubara jauh lebih berbahaya. Sayangnya sampai sekarang tidak ada

publikasi atau informasi dari perusahan pertambangan terhadap bahaya sluge

kepada masyarakat di sekitar pertambangan.Unsure beranu menyebabkan penyakit

kulit, gangguan pencernaan, paru dan penyakit kanker otak. Air sungai tempat

buangan limbah digunakan masyarkat secara terus menerus. Gejala penyakit itu

biasa akan tampka setelah bahan beracun terakumulasi dalam tubuh manusia.

Beberapa perusahaan tambang di

Kalimantan Timur ditengarai tridak melakukan pengelolaan water treatmen

terhadap limbah buangan tambang dan juga tanpa penggunaan bahan penjernih

Aluminum Clorida, Tawar dan kapur. Akibatnya limbang buann tambang menyebabkan

sungai sarana pembuagan limbah cair berwarna keruh.

Membuat Batubara Bersih

Ada beberapa cara. Contoh sulfur,

sulfur adalah zat kimia kekuningan yang ada sedikit di batubara, pada beberapa

batubara yang ditemukan di Ohio, Pennsylvania, West Virginia dan eastern states

lainnya, sulfur terdiri dari 3 sampai 10 % dari berat batu bara, beberapa batu

bara yang ditemukan di Wyoming, Montana dan negara-negara bagian sebelah barat

lainnya sulfur hanya sekitar 1/100ths (lebih kecil dari 1%) dari berat

batubara. Penting bahwa sebagian besar sulfur ini dibuang sbelum mencapai

cerobong asap.

Satu cara untuk membersihkan

batubara adalah dengan cara mudah memecah batubara ke bongkahan yang lebih

kecil dan mencucinya. Beberapa sulfur yang ada sebagai bintik kecil di batu

bara disebut sebagai “pyritic sulfur ” karena ini dikombinasikan dengan besi

menjadi bentuk iron pyrite, selain itu dikenal sebagai “fool’s gold” dapat

dipisahkan dari batubara. Secara khusus pada proses satu kali, bongkahan

batubara dimasukkan ke dalam tangki besar yang terisi air , batubara mengambang

ke permukaan ketika kotoran sulfur tenggelam. Fasilitas pencucian ini dinamakan

“coal preparation plants” yang membersihkan batubara dari pengotor-pengotornya.

Tidak semua sulfur bisa dibersihkan

dengan cara ini, bagaimanapun sulfur pada batubara adalah secara kimia

benar-benar terikat dengan molekul karbonnya, tipe sulfur ini disebut “organic

sulfur,” dan pencucian tak akan menghilangkannya. Beberapa proses telah dicoba

untuk mencampur batubara dengan bahan kimia yang membebaskan sulfur pergi dari

molekul batubara, tetapi kebanyakan proses ini sudah terbukti terlalu mahal,

ilmuan masih bekerja untuk mengurangi biaya dari prose pencucian kimia ini.

Kebanyakan pembangkit tenaga listrik

modern dan semua fasilitas yang dibangun setelah 1978 — telah diwajibkan untuk

mempunyai alat khusus yang dipasang untuk membuang sulfur dari gas hasil

pembakaran batubara sebelum gas ini naik menuju cerobong asap. Alat ini

sebenarnya adalah “flue gas desulfurization units,” tetapi banyak orang

menyebutnya “scrubbers” — karena mereka men-scrub (menggosok) sulfur keluar

dari asap yang dikeluarkan oleh tungku pembakar batubara.

Membuang NOx dari batubara

Nitrogen secara umum adalah bagian

yang besar dari pada udara yang dihirup, pada kenyataannya 80% dari udara

adalah nitrogen, secara normal atom-atom nitrogen mengambang terikat satu sama

lainnya seperti pasangan kimia, tetapi ketika udara dipanaskan seperti pada

nyala api boiler (3000 F=1648 C), atom nitrogen ini terpecah dan terikat dengan

oksigen, bentuk ini sebagai nitrogen oksida atau kadang kala itu disebut

sebagai NOx. NOx juga dapat dibentuk dari atom nitrogen yang terjebak didalam

batubara.

Di udara, NOx adalah polutan yang

dapat menyebabkan kabut coklat yang kabur yang kadang kala terlihat di seputar

kota besar, juga sebagai polusi yang membentuk “acid rain” (hujan asam), dan

dapat membantu terbentuknya sesuatu yang disebut “ground level ozone”, tipe

lain dari pada polusi yang dapat membuat kotornya udara.

Salah satu cara terbaik untuk

mengurangi NOx adalah menghindari dari bentukan asalnya, beberapa cara telah

ditemukan untuk membakar barubara di pemabakar dimana ada lebih banyak bahan

bakar dari pada udara di ruang pembakaran yang terpanas. Di bawah kondisi ini

kebanyakan oksigen terkombinasikan dengan bahan bakar daripada dengan nitrogen.

Campuran pembakaran kemudian dikirim ke ruang pembakaran yang kedua dimana

terdapat proses yang mirip berulang-ulang sampai semua bahan bakar habis

terbakar. Konsep ini disebut “staged combustion” karena batubara dibakar secara

bertahap. Kadang disebut juga sebagai “low-NOx burners” dan telah dikembangkan

sehingga dapat mengurangi kangdungan Nox yang terlepas di uadara lebih dari separuh. Ada juga teknologi baru

yang bekerja seperti “scubbers” yang membersihkan NOX dari flue gases (asap)

dari boiler batu bara. Beberapa dari alat ini menggunakan bahan kimia khusus

yang disebut katalis yang mengurai bagian NOx menjadi gas yang tidak berpolusi,

walaupun alat ini lebih mahal dari “low-NOx burners,” namun dapat menekan lebih

dari 90% polusi Nox.

Pembakaran Batubara dengan

O2/CO2

Salah satu metode yang dapat menjadi

alternatif ialah pembakaran batubara menggunakan campuran O2/CO2. Keunggulan utama

dari metode ini yaitu adanya daur ulang aliran gas keluaran sehingga kandungan

CO2 pada aliran tersebut sangat tinggi, mencapai 95%. Dengan kandungan CO2 yang

tinggi, proses pemisahan karbondioksida menjadi lebih mudah dan ekonomis

dibandingkan pada pembakaran batubara konvensional (menggunakan udara) yang

hanya menghasilkan CO2 sekitar 13% pada gas keluaran. Gas keluaran dengan

kandungan CO2 sampai 95% bahkan dapat langsung digunakan untuk proses oil

enhanced recovery (EOR). Pembakaran batubara menggunakan campuran O2/CO2

ditampilkan pada gambar di bawah ini.

Batubara (fuel) dibakar dalam sebuah

combustion chamber dengan menggunakan campuran gas oksigen dan karbondioksida.

Oksigen didapatkan dari proses pemisahan nitrogen dan oksigen dari udara dalam

sebuah Air Separation Unit. Karbondioksida sendiri merupakan gas hasil

pembakaran batubara yang kembali dialirkan ke dalam combustion chamber. Aliran

recycle karbondioksida ini menyebabkan peningkatan konsentrasi gas

karbondioksida yang sangat signifikan di aliran keluaran sehingga memudahkan

proses pemisahan karbondioksida itu sendiri. Pemisahan karbondioksida dapat

diselenggarakan menggunakan metode konvensional seperti menggunakan CO2

absorber maupun metoda terkini seperti pemisahan dengan membran. Tingginya

konsentrasi CO2 di aliran umpan absorber atau membran akan memudahkan proses

pemisahan sehingga spesifikasi alat pemisah tidak terlalu memakan biaya besar.

Selain kandungan CO2 gas keluaran

yang tinggi, metode ini juga mempunyai efisiensi pembakaran karbon yang tinggi.

Hasil penelitian Liu (2005) menunjukkan bahwa pembakaran batubara menggunakan

media O2/CO2 menghasilkan efisiensi pembakaran karbon yang lebih tinggi

dibandingkan pembakaran batubara konvensional. Hal itu dibuktikan dari

kandungan karbon baik pada fly ash maupun bottom ash yang jauh lebih sedikit.